NEWSLETTER ABONNIEREN

Sie interessieren sich für die Projekte und Ergebnisse unserer Zukunftslabore? Unser Newsletter fasst die wichtigsten Ereignisse alle zwei Monate zusammen.

Jetzt anmeldenSteigende Energiepreise und Anforderungen an nachhaltiges Wirtschaften stellen kleine und mittlere Unternehmen (KMU) vor neue Herausforderungen. Insbesondere energieintensive Branchen wie der Druckguss benötigen innovative Konzepte zur Steigerung der Energieeffizienz und eine Optimierung des Energiekonsums, um Energiekosten zu senken. Effiziente Maßnahmen können dazu beitragen, die Betriebskosten zu reduzieren und dadurch finanziellen Spielraum für Investitionen zu schaffen. Außerdem können Produkte und Dienstleistungen günstiger am Markt angeboten werden, was einen Vorteil im Wettbewerb darstellt. Die Eigenversorgung mit Energie (z. B. durch Photovoltaik) machen Unternehmen unabhängiger vom Energiemarkt, sodass sie besser vor Preissteigerungen geschützt sind. Darüber hinaus wirkt sich Energieeffizienz positiv auf die CO2-Bilanz aus und stärkt das Image der Unternehmen.

Digitale Technologien können dazu beitragen, geeignete Maßnahmen zur Reduktion des Energieverbrauchs zu ermitteln und damit die Wettbewerbsfähigkeit von KMU in energieintensiven Branchen zu stärken. Intelligente Messgeräte (sog. Smart Meter) erfassen den Stromverbrauch in Echtzeit, übertragen die Verbrauchsdaten an den Energieversorger und nutzen sowohl den Verbrauchern als auch den Versorgern zur Ermittlung von Tageszeiten mit hoher bzw. niedriger Netzauslastung. Damit sind sie ein wichtiger Faktor für dynamische Stromtarife, die sich in Echtzeit an Angebot und Nachfrage im Strommarkt anpassen. Das heißt, die Preise steigen bei einer hohen Netzauslastung und sinken bei einer geringen Auslastung. Seit 2025 legt das Gesetz zum Neustart der Digitalisierung der Energiewende fest, dass Energieversorger Verbrauchern mit intelligenten Messsystemen einen dynamischen Stromtarif anbieten müssen. Auch hier können KMU Kosten sparen, indem sie intelligente Messgeräte nutzen und sich die Vorteile dynamischer Tarife sichern.

Doch welche Maßnahmen helfen KMU konkret dabei, ihre Energieeffizienz zu steigern? Wie nähern sie sich diesem Thema und welche Möglichkeiten bietet die Digitalisierung? Damit beschäftigen sich die Forschenden des Transferprojektes „Entwicklung eines Konzeptes zur Reduktion der Energiekosten bei energieintensiven KMU“ (EKOREK).

„Ein zentrales Anliegen des Transferprojekts EKoREK ist die gezielte Reduzierung der Energiekosten bei energieintensiven KMU. Da Energiekosten einen großen Teil der Produktionskosten ausmachen, kann ihre Reduzierung die Wettbewerbsfähigkeit deutlich verbessern. Zudem soll die praxisnahe und transparente Erforschung neuer Möglichkeiten, wie etwa dynamischer Stromtarife, die Attraktivität innovativer Technologien für die Industrie erhöhen.“

Prof. Dr.-Ing. Astrid Nieße

OFFIS – Institut für Informatik, FuE-Bereich Energie

Projektziel und Vorgehensweise

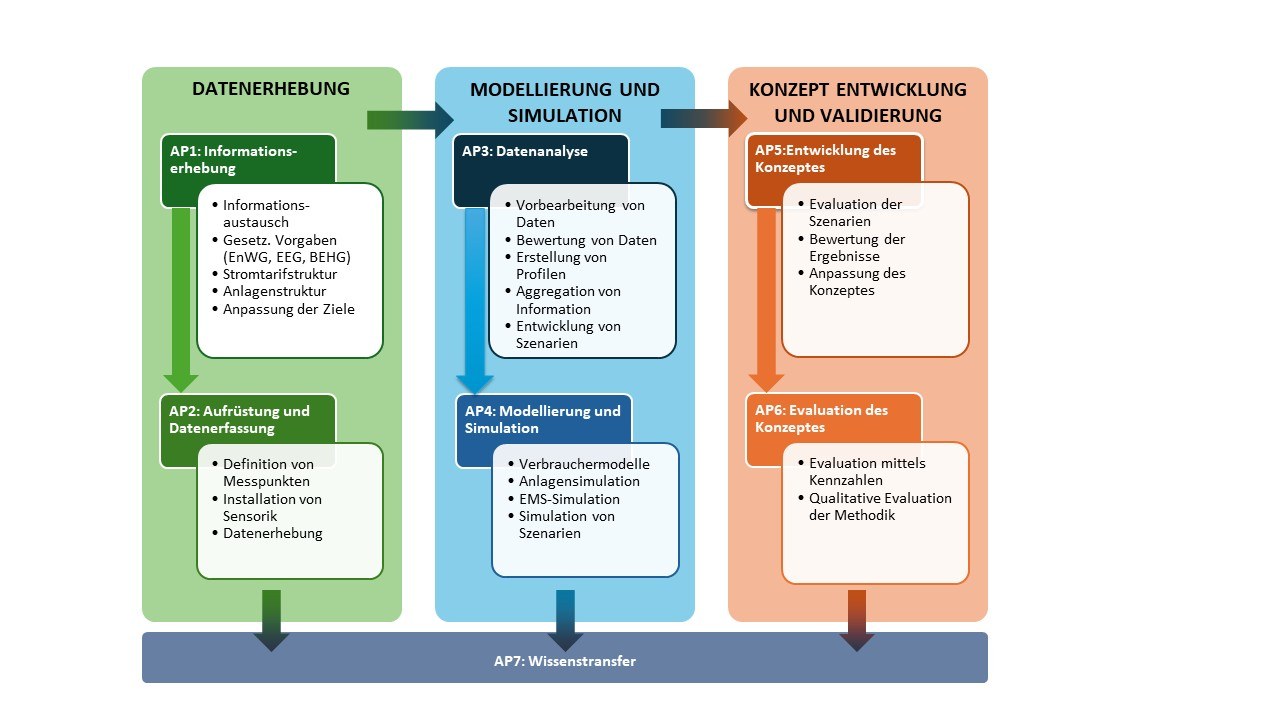

Forschende des Informatikinstituts OFFIS und der Technischen Universität Braunschwieg haben sich mit dem Praxispartner G. A. Röders GmbH & Co. KG zusammengeschlossen, um am Beispiel des Aluminiumdruckgusses konkrete Stellschrauben zur Reduktion der Energiekosten zu ermitteln. Dabei werden sie in drei Schritten vorgehen: Datenerhebung, Modellierung und Simulation, Konzeptentwicklung und Evaluation.

Im Zuge der Datenerhebung werden die Forschenden Workshops mit dem Praxispartner durchführen, um Informationen zum Druckgießprozess zu sammeln. Außerdem werden sie gesetzliche Vorgaben, die Stromtarifstruktur sowie die Anlagenstruktur des Praxispartners analysieren. Des Weiteren werden sie den Energieverbrauch der Anlagen über Energiemessgeräte erfassen und neue Sensorik zur Datenerhebung installieren – sofern erforderlich. Ziel ist es, durch die Analyse des Energieverbrauchs und der Energiekosten Ansatzpunkte für ein effizienteres Energiemanagement zu finden.

Daraufhin folgt die Modellierung und Simulation. Hierfür werden die Forschenden zunächst die gesammelten Daten auswerten, bewerten und Energieprofile der Produktionsanlagen erstellen. Zudem werden sie Szenarien zur Einsparung von Energiekosten entwickeln. Im Anschluss werden die Forschenden Modelle der Anlagen erstellen, um sie in verschiedenen Szenarien simulieren und unterschiedliche Maßnahmen zur Reduktion der Energiekosten testen zu können. Dazu gehören z. B. Demand-Response-Strategien (Produktionsanlagen werden gezielt in Zeiten hoher Energieeinspeisung betrieben) und Energiespeicherlösungen (überschüssige Energie zwischenspeichern und zu einem späteren Zeitpunkt verfügbar machen).

Aufbauend auf den Simulationsergebnissen werden die Forschenden ein Konzept zum Energiemanagement erstellen. Dieses sieht vier Teilbereiche vor. Erstens sollen Spitzenlasten auf Anlagen-Ebene vermieden werden. Hierfür werden die Forschen Anlagen mit sehr großem Energieverbrauch ermitteln und prüfen, inwiefern sie sich steuern lassen. Zweitens sollen Spitzenlasten mehrerer Anlagen auf Betriebsebene reduziert werden. Eine Steuereinheit soll die Anlagen mit hohen Verbrauchswerten direkt ansteuern können oder Handlungsempfehlungen für Mitarbeitende aussprechen. Drittens sollen flexible Produktionsvorgänge idealerweise in Zeiträume verlegt werden, in denen der Energiepreis erschwinglicher ist – Stichpunkt dynamischer Stromtarif. Viertens soll die Nutzung erneuerbarer Energiequellen und Speichersysteme geprüft werden, um das Stromangebot besser an den Verbrauch anzupassen und so das Energiesystem flexibler zu machen.

Schließlich werden die Forschenden das Energiemanagementkonzept unter wirtschaftlichen, technischen und ökologischen Gesichtspunkten bewerten. Die Analyse soll zeigen, wie wirksam die entwickelten Strategien dabei sind, Stromspitzen zu verringern und Energie effizienter zu nutzen. Außerdem werden sie prüfen, ob die Methodik zur Entwicklung des Konzeptes auch auf andere energieintensive Produktionsprozesse übertragbar ist.

„Bei der Entwicklung des Konzepts orientieren wir uns an etablierten Standards für Energiemanagementsysteme. So stellen wir sicher, dass die Lösungsansätze nicht nur für eine Branche, sondern auch branchenübergreifend praktikabel und umsetzbar sind. Damit schaffen wir eine Grundlage, solche Konzepte erfolgreich in die industrielle Praxis zu übertragen, und zeigen gleichzeitig die Bedeutung der Forschung für die Wirtschaft auf.“

Prof. Dr.-Ing. Klaus Dilger

Technische Universität Braunschweig, Institut für Füge- und Schweißtechnik

Erkenntnisse aus den Zukunftslaboren

In dieses Transferprojekt fließen Erkenntnisse der Zukunftslabore Energie und Produktion ein. Das Zukunftslabor Energie verfügt über wertvolle Erfahrungen zur Entwicklung von Energiekonzepten, zur Optimierung von Flexibilität hinsichtlich der Reduktion der Spitzenlast sowie zur Simulation von Energieszenarien und Energiemanagementsystemen. Das Zukunftslabor Produktion bringt seine Expertise zur Digitalisierung von Produktionsanlagen ein, insbesondere zur Nachrüstung älterer Anlagen mit digitalen Messgeräten sowie zur Datenerhebung und –auswertung heterogener Anlagen.

Projektpartner

Folgende Partner aus Forschung und Praxis sind am Transferprojekt EKOREK beteiligt:

.

Beginn: 01.07.2025

Ende: 31.12.2026

zukunft.niedersachsen (VolkswagenStiftung)