NEWSLETTER ABONNIEREN

Sie interessieren sich für die Projekte und Ergebnisse unserer Zukunftslabore? Unser Newsletter fasst die wichtigsten Ereignisse alle zwei Monate zusammen.

Jetzt anmeldenDie industrielle Produktion sieht sich mit zunehmend anspruchsvolleren Rahmenbedingungen konfrontiert. Beispiele hierfür sind kürzere Produkt- und Innovationszyklen sowie kleinere Produktionsmengen bis hin zu individualisierten Produkten. Gleichzeitig haben Fortschritte in der Informations- und Kommunikationstechnologie eine „vierte industrielle Revolution“ in der Industrie ausgelöst. Neue Technologien bieten produzierenden Unternehmen – gleich welcher Größe und Branche – neue Chancen, trotz gestiegener Anforderungen, erfolgreich im weltweiten Wettbewerb zu bestehen.

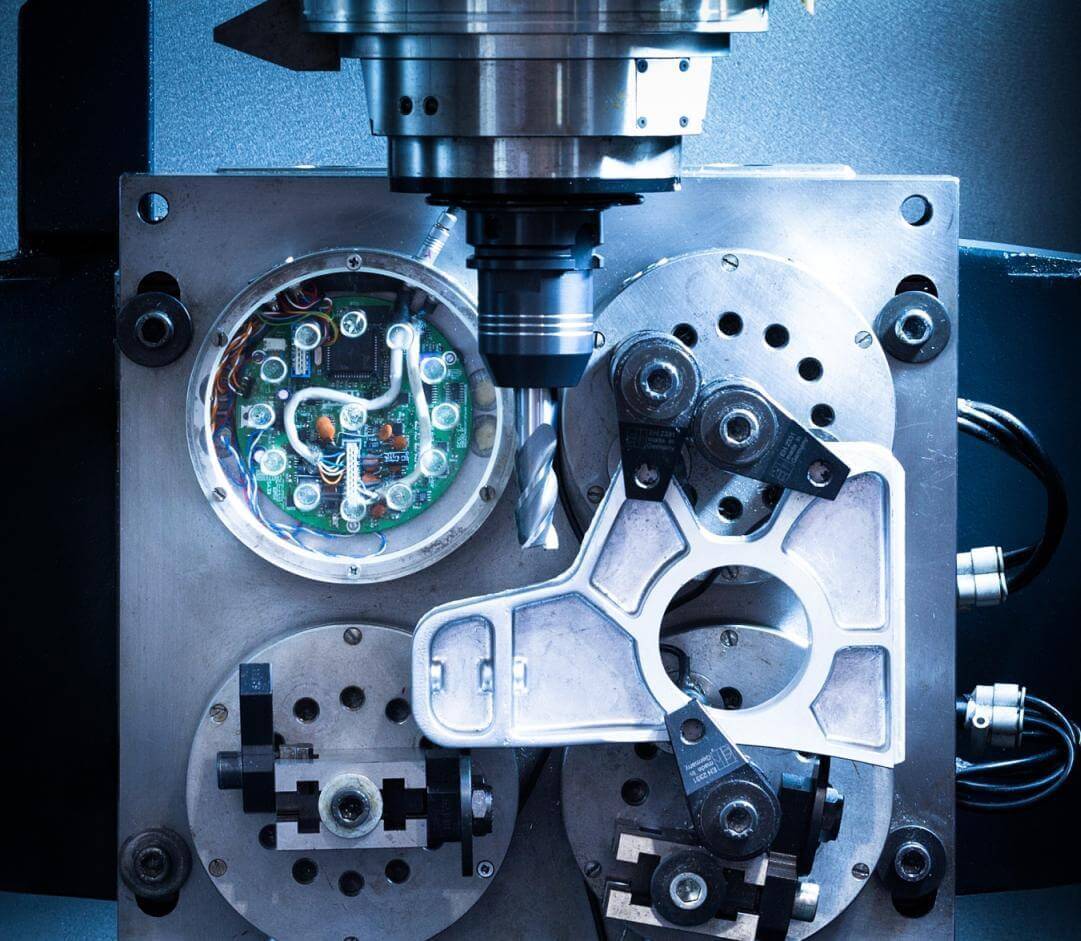

Digitale Innovationen können Produktionsprozesse optimieren und den Industrieunternehmen einen deutlichen Vorteil im Wettbewerb verschaffen. Das Zukunftslabor Produktion untersucht Digitalisierungsansätzen in der industriellen Fertigung am Beispiel der Prozesskette im Druckguss. Die zentralen Fragestellungen sind hierbei die Vernetzung von produktionstechnischen Systemen, die Modellierung der Prozesse sowie gesamter Prozessketten und deren selbstständige Optimierung.

Digitalisierung als Antwort auf gestiegene Anforderungen

Gestiegene Kundenanforderungen und ein größerer internationaler Wettbewerb haben in den letzten Jahrzehnten zu immer kürzeren Produktlebenszyklen geführt. Damit einher gehen geringere Stückzahlen, in denen Produkte hergestellt werden. Der Wunsch nach individuellen Produkten verschärft diesen Trend, sodass in vielen Unternehmen heute die Notwendigkeit besteht, auch kleinste Losgrößen wirtschaftlich zu fertigen. Um diesen Anforderungen zu begegnen, müssen sowohl technische als auch organisatorische Aspekte in Unternehmen neu gedacht werden.

Die Digitalisierung der industriellen Produktion (Industrie 4.0) kann einen erheblichen Beitrag zur Lösung dieser großen Herausforderungen leisten. Im Mittelpunkt stehen hier Entwicklungen, die eine Vernetzung von produktionstechnischen Systemen in Echtzeit erlauben. Sogenannte cyber-physische Systeme (CPS) vereinen mechatronische Systeme, wie Maschinen oder deren Komponenten, und moderne Informationstechnologien. Mit Hilfe von moderner Informationstechnologie kommunizieren die Systeme untereinander und vernetzen somit die gesamte Produktion. Infolge dessen lassen sich ganze Fertigungshallen in Echtzeit steuern. Die technologischen Grundlagen für cyber-physische Systeme stammen aus Wissenschaften wie Informatik, Mathematik, Elektrotechnik, Robotik und Maschinenbau.

Einsatz digitaler Zwillinge in der Produktion

Wie sich die Digitalisierung der Produktion konkret umsetzen lässt und welche Vorteile das mit sich bringt, zeigt das Konzept des „digitalen Zwillings“ sehr eindrucksvoll. Veränderungen an einer Produktionsanlage sind grundsätzlich sensible Eingriffe, da sie die aktuelle Produktion stören oder sogar zum Erliegen bringen können. Dennoch steigt die Notwendigkeit solcher Eingriffe durch die genannten Marktanforderungen rapide an. Um Anpassungen an Produktionsanlagen vorab risikolos zu testen, eignet sich ein digitaler Zwilling, der die komplette Fertigungsanlage virtuell nachbildet. Ein solcher digitaler Zwilling visualisiert nicht nur die vollständige Anlage mit allen Komponenten, er bildet außerdem den Einfluss von Prozessänderungen auf die Bauteilqualität ab. Der gesamte Produktionsprozess wird somit virtuell sichtbar und lässt sich bis ins kleinste Detail beobachten und analysieren.

Um den digitalen Zwilling fortlaufend mit tatsächlichen Daten abzugleichen und die hinterlegten Modelle zu aktualisieren sind, zahlreiche Sensoren erforderlich. Sie überwachen alle wichtigen Systembestandteile und übermitteln den jeweiligen Status laufend an das vernetzte System. Allein durch die Analyse des Ist-Zustands lassen sich einzelne Fertigungsschritte so tiefgehend betrachten, dass bereits Optionen für mögliche Optimierungen sichtbar werden können. Darüber hinaus lassen sich notwenige Veränderungen an der physikalischen Fertigungsanlage im Vorfeld umfassend simulieren, so dass mögliche Komplikationen früh erkannt und entsprechend beseitigt werden können, ohne dass es zu längeren Produktionsausfällen kommt.

Doch der digitale Zwilling bildet nicht nur den Produktionsprozess ab, er kann auch bidirektional eingesetzt werden. Konkret bedeutet das: Simulierte Prozesse lassen sich bei entsprechender Konfiguration unmittelbar in die Programmsteuerung einer Produktionsanlage einspielen und die Systemänderungen werden sofort mit allen beteiligten Systemkomponenten synchronisiert. Damit dieser Vorgang reibungslos funktioniert, muss das Gesamtsystem aus physikalischer Anlage und virtuellem Zwilling einige Voraussetzungen erfüllen. Neben einer ausreichenden Sensorik für die Datengenerierung müssen die Daten über eine robuste bidirektionale Vernetzung in Echtzeit übertragen werden. Die Daten müssen außerdem eine definierte Struktur aufweisen, um die bestmögliche Interoperabilität zu gewährleisten. Und letztlich müssen die Informationen über ein User-Interface visualisiert werden.

Die Vernetzung von singulären Produktionsanlagen ist aber erst der Anfang. In vielen Branchen sind verschiedene Prozesse unternehmensübergreifend zu komplexen Prozessketten verknüpft. Eine vollständige Umsetzung des digitalen Zwillings in Prozessketten würde es erlauben, diese ganzheitlich zu betrachten und exakt aufeinander abzustimmen. So ließen sich beispielsweise veränderte Anforderungen in die gesamte Prozesskette einspielen oder Abläufe so effizient steuern, dass ein optimierter Warenfluss geringere Lager- und Transportkosten verursacht.

Unternehmen sehen sich heute mit einer steigenden Prozesskomplexität und kürzeren Produkt- und Innovationszyklen konfrontiert. Im Zukunftslabor Produktion entwickeln und erforschen wir daher Technologien, die eine selbstständige Optimierung von Fertigungsverfahren und Produktionsabläufen erlauben. Im Vordergrund unserer Arbeit steht die durchgängige digitale Prozesskette, die zum Ziel hat, die einzelnen Elemente der Prozesskette miteinander zu verknüpfen. Maschinenbezogene digitale Zwillinge können dabei die Produktion von Morgen flexibler, intelligenter und ökonomischer gestalten. Im Zukunftslabor ist es uns wichtig, die tatsächlichen Bedarfe der produzierenden Unternehmen zu kennen und auf diese passgenau zu reagieren.

Was noch zu tun ist

Aktuell sind Begriffe wie Industrie 4.0 oder Smart Factory in vielen Unternehmen Zukunftsvisionen, die nur sehr wenig mit den aktuellen Produktionsumgebungen zu tun haben. Trotz aller Vorteile, die die Digitalisierung anbietet, scheint der Transformationsprozess in der industriellen Produktion im Vergleich zu anderen Branchen deutlich langsamer voranzuschreiten. Eine wesentliche Ursache für die unterschiedlichen Geschwindigkeiten liegt in der Lebensdauer der Fertigungsanlagen und der mit ihnen hergestellten Produkte. Während digitale Konsumgüter wie Smartphones nach wenigen Jahren ausgetauscht werden, sind Fertigungseinrichtungen oftmals eine vielfache Dauer im Einsatz. Auch mangelt es häufig an Umsetzungsbeispielen, die Unternehmen als Blaupause für eigene Digitalisierungsansätze dienen.

Für den Aufbau und Betrieb unternehmensübergreifender Produktions- und Wertschöpfungsketten ist zudem die Integrität, Authentizität und Vertraulichkeit der weitergegebenen Daten sicherzustellen. Die Aufgabe ist nicht nur datenschutzrechtlich relevant, sondern besitzt auch eine existenzsichernde Funktion. Immerhin wird mit den Daten auch unternehmensinternes Prozesswissen an die Partner der Wertschöpfungskette übermittelt, das entsprechend zu schützen ist. Hierfür werden neue IT-Sicherheitskonzepte benötigt, die den hohen Grad der Vernetzung und die Vielzahl der Komponenten berücksichtigen. Etablierte Sicherheitskonzepte sehen bislang eine komplette Abschottung von Produktionsanlagen vor, die zukünftig durch die unternehmensübergreifende Vernetzung nicht mehr wirksam ist. Eine diskutierte Möglichkeit ist die Integration von Sicherheitsfunktionen direkt in alle vernetzten Komponenten.

Eine wichtige Voraussetzung für die Einführung digitaler Technologien sind entsprechend ausgebildete Mitarbeitende, die mit ihren Fähigkeiten eine schnelle Umsetzung unterstützen. Vor dem Hintergrund des demografischen Wandels und des Fachkräftemangels sind diese jedoch für produzierende Unternehmen nicht ohne Weiteres verfügbar. Dies verdeutlicht, dass die digitale Revolution nicht nur eine technische, sondern auch eine organisatorische und didaktische Herausforderung ist.

Der Aus- und Weiterbildung kommt somit erhebliche Bedeutung zu.

Das Zukunftslabor Produktion möchte diesen Herausforderungen durch anwendungsnahe Forschungs- und Entwicklungsaktivitäten begegnen. Hierzu werden in einer interdisziplinären Kollaboration niedersächsischer Universitäten, Hochschulen und Unternehmen Technologien entwickelt und erforscht, die die digitale Transformation der Produktion beschleunigen. Auf Grundlage dieser Zusammenarbeit werden Transfermaßnahmen initiiert und Umsetzungsbeispiele erarbeitet. Über bestehende und neue Bildungskanäle übernimmt das Zukunftslabor Aufgaben der Aus- und Weiterbildung im Bereich der Digitalisierung der Produktion.

ÜBER DAS ZUKUNFTSLABOR PRODUKTION:

Zukunftslabor-Sprecher: Prof. Dr. Ing. Berend Denkena, Institut für Fertigungstechnik an der Leibniz Universität Hannover

Beteiligte wissenschaftliche Einrichtungen:

• Hochschule Emden/Leer - Fachbereich Technik

• Hochschule Hannover - Fakultät 1: Elektro- und Informationstechnik

• Leibniz Universität Hannover - Forschungszentrum L3S

• Leuphana Universität Lüneburg - Institut für Produkt- und Prozessinnovation

• TU Braunschweig - Institut für Füge- und Schweißtechnik

• OFFIS Institut - Bereich Produktion

Zum Start beteiligte Praxispartner: 17