NEWSLETTER ABONNIEREN

Sie interessieren sich für die Projekte und Ergebnisse unserer Zukunftslabore? Unser Newsletter fasst die wichtigsten Ereignisse alle zwei Monate zusammen.

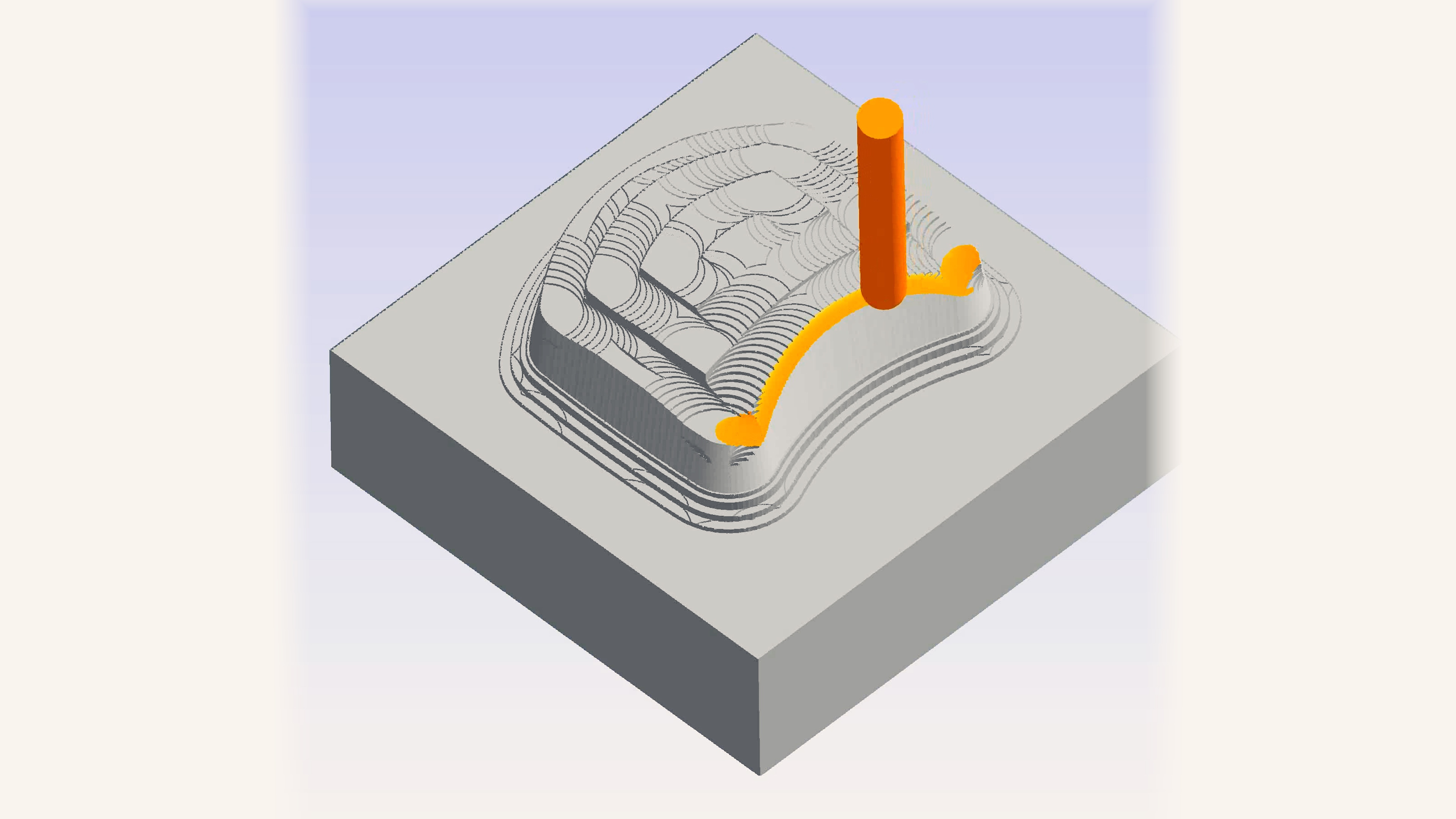

Jetzt anmeldenDas Zukunftslabor Produktion erforscht die Digitalisierung der industriellen Fertigung am Beispiel des Aluminiumdruckgusses. Ziel ist eine durchgängig digitale Prozesskette, die mithilfe von Produktionsdaten Abläufe optimiert. Für den Druckgießprozess ist eine Gießform erforderlich, in die das Aluminium gegossen wird. Diese Form wird auch Gießwerkzeug genannt. Die Herstellung dieses Werkzeuges ist sehr teuer, daher müssen Fehler im Herstellungsprozess so gut wie möglich vermieden werden. Hier kann ein digitaler Zwilling unterstützen: die virtuelle Abbildung eines realen Fertigungsprozesses. Mithilfe einer Software wird der Herstellungsprozess des Gießwerkzeuges simuliert. Verfahren des Machine Learnings analysieren die Auswirkungen der eingestellten Parameter (z. B. Schnitttiefe des Fräsprozesses) auf die Qualität des virtuellen Produktes. Sollten Fehler vorliegen, können die Wissenschaftler*innen daraufhin die Parameter adaptieren und den virtuellen Fertigungsprozess so lange anpassen, bis das Produkt die gewünschten Eigenschaften aufweist (z. B. eine gewisse Formtoleranz). Auf der virtuellen Grundlage kann dann der reale Fertigungsprozess durchgeführt werden, sodass das Gießwerkzeug einwandfrei hergestellt wird.

Machine Learning spielt bei dieser Methodik also eine zentrale Rolle zur Verbesserung der Produktqualität. Daher testeten die Wissenschaftler*innen verschiedene ML-Modelle, um zu prüfen, wie gut sie sind, welche und wie viele Daten sie für die Qualitätsprognose benötigen. So untersuchten die Wissenschaftler*innen z. B., wie sich die Vorhersage der Modelle verändert, wenn die Daten eines Sensors aus den Trainingsdaten entfernt werden. Daraus wird deutlich, wie wichtig manche Sensoren für die Fehlererkennung sind.

Für die Produktionsunternehmen ist es wichtig zu wissen, welche Sensoren sie in ihren Prozess integrieren sollten. Die Effizienz ist eine wichtige Entscheidungsgrundlage. Nur wenn durch die Sensoren der Prozess deutlich verbessert werden kann, sind die Unternehmen bereit, zu investieren. Denn man darf nicht außer Acht lassen, dass sowohl die Anschaffung und Integration der Sensoren als auch die Datenanalyse Zeit und Geld kosten. Deshalb untersuchten wir, inwiefern zusätzliche Daten aus weiteren Sensoren die Vorhersage der Bauteilqualität verbessern. Dadurch erkennen wir, welche Sensoren gewinnbringend und zielführend sind

Darüber hinaus analysierten die Wissenschaftler*innen, wie sich der Werkzeugverschleiß bei der spanenden Verarbeitung auf die Qualität der ML-Prognosen auswirkt. Für die Analyse erhoben die Wissenschaftler*innen umfangreiche Messgrößen (z. B. Zeitspanvolumen, Eingriffsbreite, Spindelströme und Prozesskräfte), indem sie Fräswerkzeuge so lange einsetzten, bis sie Verschleißspuren aufzeigten. Viele wissenschaftliche Studien vernachlässigen den Aspekt des Verschleißes, weshalb das Zukunftslabor Produktion hiermit einen wichtigen Beitrag zur wissenschaftlichen Betrachtung es Themas liefert. Neben den erfassten Messgrößen betrachten die Wissenschaftler*innen auch stochastische Einflüsse – also Einflüsse, die nicht genau charakterisiert werden können, sondern zufällig sind. Zudem hinterfragen die Wissenschaftler*innen, ob die Vorhersagemodelle noch ausreichend gute Prognosen treffen, wenn das Fräswerkzeug bereits einem Verschleiß unterliegt. Und was passiert mit den Vorhersagemodellen, die mit Daten eines verschlissenen Werkzeugs trainiert wurden, wenn ein neues Werkzeug eingesetzt wird? Hierzu vergleichen die Wissenschaftler*innen die Prozesskräfte (Kräfte, die auf das Fräswerkzeug wirken) und die Spindelströme (sie treiben den Fräser an) miteinander und prüfen, welche Messgrößen darüber hinaus notwendig sind, um im beschriebenen Szenario eine akzeptable Vorhersage zu treffen.

Des Weiteren untersuchen die Wissenschaftler*innen den Einsatz von Active Learning. Dies beschreibt eine Form des Machine Learnings, bei der das Modell signalisiert, dass die Datengrundlage für eine Prognose unzureichend ist und weitere Daten benötigt werden. Die Datenaufbereitung (sog. Labeling) geschieht in den meisten Fällen manuell, was sehr zeitintensiv ist. Wenn bekannt ist, welche Daten das Modell für die Qualitätsprognose benötigt, können diese zielgenau erfasst und gelabelt werden. Die Datenmenge kann also reduziert und dadurch Zeit gespart werden. Im Zukunftslabor Produktion erfasst der maschinenintegrierte Messtaster zahlreiche Messdaten. Die Wissenschaftler*innen prüfen im Rahmen des Active Learnings, welche dieser Messdaten relevant sind und ob die Datenerfassung optimiert werden kann.

Für das Active Learning ist die Konfidenz des Modells relevant. Die Konfidenz sagt etwas darüber aus, wie sicher ein Modell in seinen Vorhersagen ist. Wenn sich das Modell unsicher ist, weil es noch zusätzliche Daten benötigt, ist die Konfidenz gering. Die Wissenschaftler*innen trainierten verschiedene Vorhersagemodelle mit mehreren Stichproben eines Datensatzes und prüften, inwiefern die Vorhersagen übereinstimmten. Wenn sie wenig übereinstimmen, liegt eine niedrige Konfidenz vor und es müssen weitere Daten mit dem Messtaster erhoben werden.

Im kommenden Jahr werden die Wissenschaftler*innen die Konfidenz als Optimierungsgröße der Prozesssteuerung untersuchen. Außerdem werden sie Vorhersagemodelle hinsichtlich ihrer Streubreite evaluieren.