NEWSLETTER ABONNIEREN

Sie interessieren sich für die Projekte und Ergebnisse unserer Zukunftslabore? Unser Newsletter fasst die wichtigsten Ereignisse alle zwei Monate zusammen.

Jetzt anmelden24.08.2023

Produktionsprozesse wie der Aluminiumdruckguss, der beispielhaft im Zukunftslabor Produktion untersucht wird, können sehr komplex sein. Oftmals sind mehrere Unternehmen bzw. Unternehmensstandorte involviert, die einzelne Schritte des Produktionsprozesses übernehmen. Neben der Gießerei an sich gibt es zahlreiche Unternehmen, die nachgelagerte Prozesse wie die Verarbeitung und Veredelung des aus Aluminium gefertigten Bauteils durchführen. Auch der Auftraggeber zählt zu den Unternehmen, die an der Lieferkette beteiligt sind. Die Digitalisierung der Prozesse bietet die Möglichkeit, die Produktion zu optimieren und wertvolle Ressourcen wie Material und Zeit einzusparen. Hierfür müssen die beteiligten Akteure ihre Produktionsdaten miteinander teilen.

Kleinere und mittelständische Unternehmen (KMU) haben aber häufig Vorbehalte gegen die Freigabe ihrer Daten. Zu den größten Vorbehalten zählen die Sorge vor einer Veränderung der Machtverhältnisse innerhalb der jeweiligen Lieferkette, vor Datendiebstahl und vor dem Verlust geistigen Eigentums an Wettbewerber*innen. Außerdem fehlt zum Teil das Fachwissen innerhalb der Betriebe, die Produktionsdaten auszuwerten und Optimierungsmaßnahmen abzuleiten.

Im Rahmen einer Literaturrecherche untersuchten die Wissenschaftler*innen des Zukunftslabors Produktion eine Vielzahl von Studien im Hinblick auf Konzepte, die eine unternehmensübergreifende Datennutzung entlang der Lieferkette ermöglichen. Dabei stellten sie fest, dass die bisher existierenden Konzepte und Architekturen nicht alle Anforderungen der KMU erfüllen. Zu diesen Anforderungen gehört vor allem, dass die Datensicherheit gegenüber Dritten und die Dateneigentumsinteressen gegenüber anderen Teilnehmern der Lieferkette ausreichend geschützt sind. Dies kann am besten dadurch sichergestellt werden, dass kein direkter Datenaustausch erfolgt. Da die bisherigen Konzepte den Bedürfnissen der KMU nicht ausreichend gerecht werden, entwickelten die Wissenschaftler*innen des Zukunftslabors einen Prototyp für eine Datenplattform, die die im Projekt ermittelten Anforderungen erfüllt.

Dabei standen sie vor der Herausforderung, dass die Unternehmen der Lieferkette unterschiedliche Anwendungssysteme mit unterschiedlichen Datenmodellen nutzen, die miteinander kommunizieren sollen. Dazu zählen Enterprise Resource Planning Systeme (ERP) – Planungssysteme von der Auftragserteilung über den Produktionsauftrag bis hin zur Rechnungserstellung – sowie Manufacturing Execution Systeme (MES) – Systeme zur Feinplanung der Fertigung, z. B. der Produktionslinie und der Maschinenbelegung. Zudem nutzen die Unternehmen verschiedene Datenmodelle und Datentypen, die den unternehmensübergreifenden Datenaustausch erschweren. Ein Beispiel: Unternehmen A bewertet die Qualität eines Bauteils mit gut/schlecht. Unternehmen B bewertet die Qualität mit einer zusätzlichen Zwischenstufe „Nachbearbeitung notwendig“. Dadurch wird es schwierig, das Datenmodell zu vereinheitlichen. Die Lösung besteht darin, dass die Unternehmen die Austauschschnittstelle definieren, d. h. die Daten für den Austausch aufbereiten.

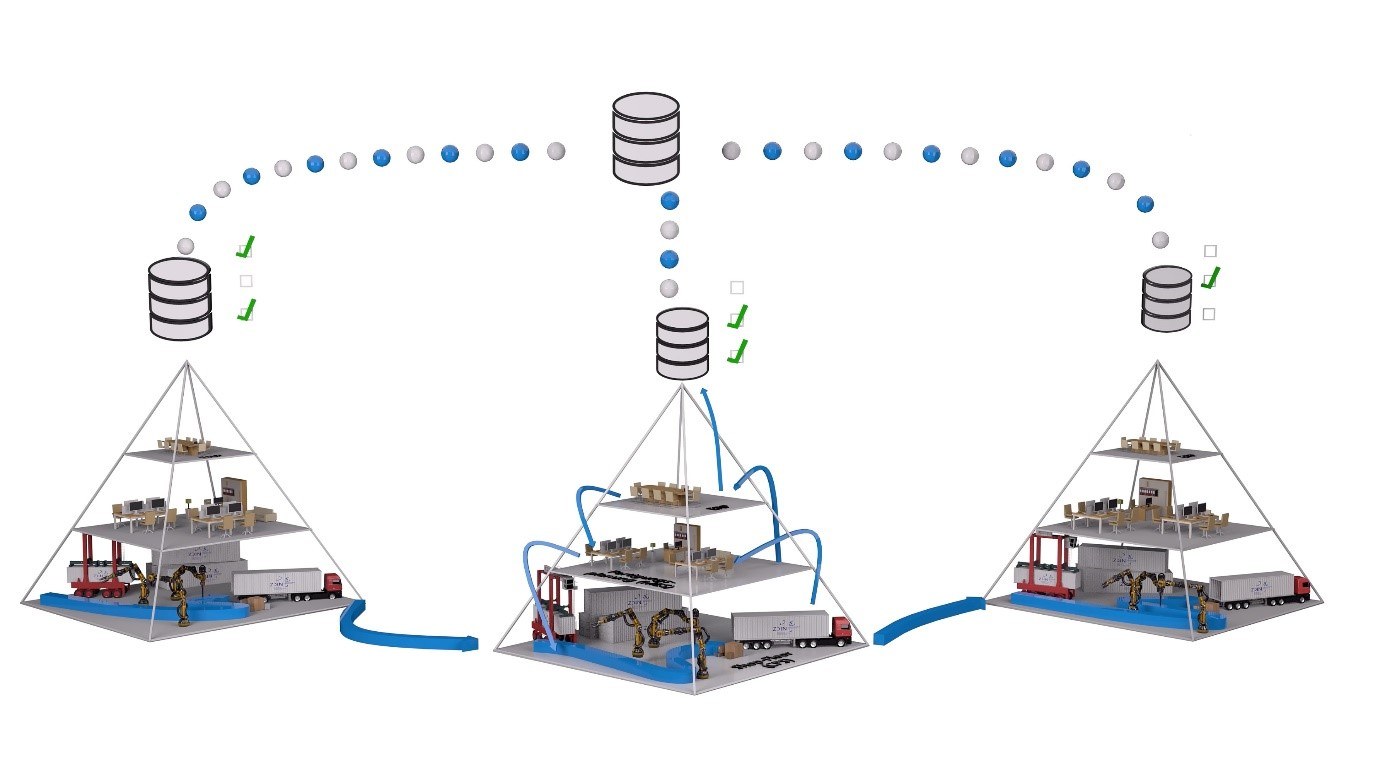

Die Unternehmen werden über die Datenplattform miteinander verbunden. Auf Basis der hinterlegten Austauschbeziehungen werden die jeweils freigegebenen Informationen verteilt. Entscheidendes Element des Konzeptes ist, dass die Unternehmen keine sensiblen Daten wie z. B. Maschinendaten austauschen müssen, sondern bereits bekannte Daten oder aus Rohdaten abgeleitete Informationen (z. B. Seriennummern oder Ergebnisse der Qualitätsanalyse). Die Serien- oder Chargennummern der ausgetauschten Waren werden verwendet, um die Datenelemente der Unternehmen zu verbinden. Sie dienen als Identifikatoren, um die Produkte innerhalb des unternehmensübergreifenden Workflows zu finden und zu verknüpfen.

Auf der Plattform ist ein Modell der Lieferkette hinterlegt, wodurch die Beziehungen zwischen den Unternehmen abgebildet werden (Wer liefert was wann an wen?). Dadurch werden vor- und nachgelagerte Prozesse sichtbar. Basierend auf diesem Konzept entwickelten die Wissenschaftler*innen einen Prototyp für den unternehmensübergreifenden Informationsaustausch. Um den Prototyp zu testen, verknüpften die Wissenschaftler*innen Daten von Verbundpartnern und assoziierten Partnern.

Den Wissenschaftler*innen ist bewusst, dass auch dieses Plattformkonzept Risiken hinsichtlich der Faktoren Mensch und Technik mit sich bringt. Zu den menschlich verursachten Risiken zählt, dass Mitarbeiter*innen Informationen an Unbefugte weitergeben und Daten falsch interpretieren, fälschen oder missbrauchen. Zudem können sich Hacker Zugang zum System verschaffen und mit falschen Anfragen Informationen über die Unternehmen gewinnen. Zu den technisch bedingten Risiken zählt, dass die Datenbanken miteinander verbunden und Datenströme zusammengeführt werden müssen. Das kann zu Datendiebstahl, Datenlecks, fehlerhaften Daten und fehlerhaften Schlussfolgerungen führen.

Unternehmen müssen sich der Risiken bewusst sein und entsprechende Maßnahmen ableiten. Dazu zählt, die Cybersicherheit zu verbessern, die Produktionsumgebung abzusichern und Zugriffsrechte für Mitarbeiter*innen festzulegen. Zudem sollte der Shopfloor – also der Maschinenpark – vom restlichen Firmennetz getrennt werden. Die Daten dieser Anlagen sollten zur Sicherheit nur über ein sicheres Verbindungsgerät in die Datenplattform eingebracht werden. Eine absolut sichere Plattform zum Austausch der Produktionsdaten kann es nicht geben. Aber die Risiken können minimiert werden. Wichtig für uns war es ein System zu schaffen, dass unsere Praxispartner auch einsetzen und wir ihre Vorbehalte ansprechen.

Für das kommende Jahr ist geplant, die Daten aus dem beispielhaften Druckgießprozess des Zukunftslabors über ein Edge Device an die Plattform anzubinden. Ein Edge Device ist ein Gerät, das den Datenfluss zwischen Netzwerken steuert. Außerdem werden die Wissenschaftler*innen sog. Smart Services implementieren. Dabei handelt es sich um Dienste, die zwischen den Nutzer*innen der Plattform vermitteln. Insgesamt sind zu Beginn drei solcher Smart Services vorgesehen: ein Service zur Fehlererkennung in der Lieferkette, ein weiterer Service als digitaler Zwilling zur Optimierung von Anlagen sowie ein dritter Service zur anlagenübergreifenden Prüfung der Energieeffizienz.

Zudem werden die Wissenschaftler*innen ein Minimal-Vibal-Produkt der Datenplattform an Praxispartner weitergeben. Dabei handelt es sich um eine funktionsfähige Testversion, die Anwender*innen bereits nutzen können, um Feedback zu geben. Darauf aufbauend können die Wissenschaftler*innen ggf. Anpassungen an der Plattform vornehmen.