Zukunftslabor Produktion: Einblicke in zukünftige Fertigungstechnik

Beim Abschlusssymposium des Zukunftslabors Produktion begrüßten die Wissenschaftler*innen Gäste aus Forschung und Praxis. Sie stellten ihre Forschungsergebnisse vor und führten eine Diskussionsrunde durch. Zudem präsentierten sie Technologiedemonstratoren, die ihre Forschung veranschaulichten.

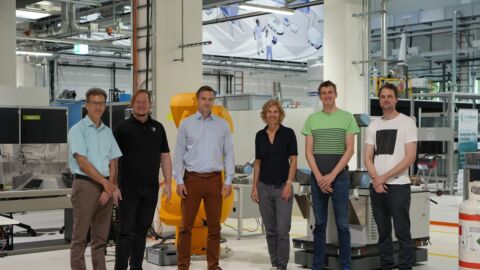

Eine durchgängig digitale Produktionskette: Mit dieser Vision startete das Zukunftslabor Produktion im Oktober 2019 seine Forschung am Zentrum für digitale Innovationen Niedersachsen (ZDIN). Nach fünf Jahren neigt sich das Projekt dem Ende und zu diesem Anlass hatten die Wissenschaftler*innen des Zukunftslabors zu ihrem Abschlusssymposium eingeladen. Am 26.09.2024 kamen Vertreter*innen aus Wissenschaft, Wirtschaft und von der VolkswagenStiftung – dem Fördergeber des Zukunftslabors – zum Produktionstechnischen Zentrum der Leibniz Universität Hannover.

Dr.-Ing. Marcel Wichmann (Leibniz Universität Hannover, Institut für Fertigungstechnik und Werkzeugmaschinen (IFW)) begrüßte die Gäste im Namen des Zukunftslabors und gab einen kurzen Überblick über die Forschung, die sich mit der Entwicklung digitaler Technologien, Fertigungsverfahren und Produktionsabläufe beschäftigte. Es sei spannend gewesen, die wissenschaftliche Arbeit der Beteiligten über die Jahre hinweg zu begleiten und die Fortschritte zu sehen. Auch nach Ende des Projektes werde die Forschung weitergehen, da viele interessante Anknüpfungspunkte entstanden seien.

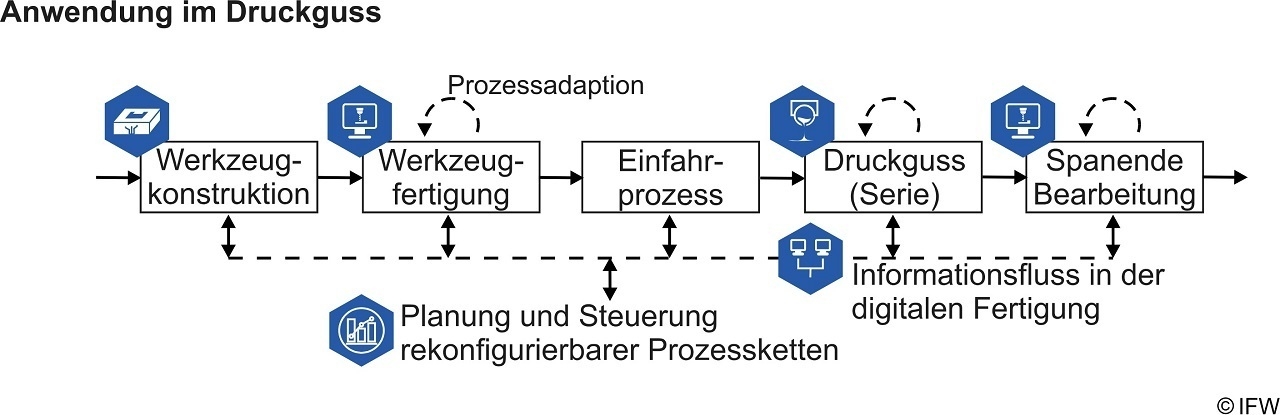

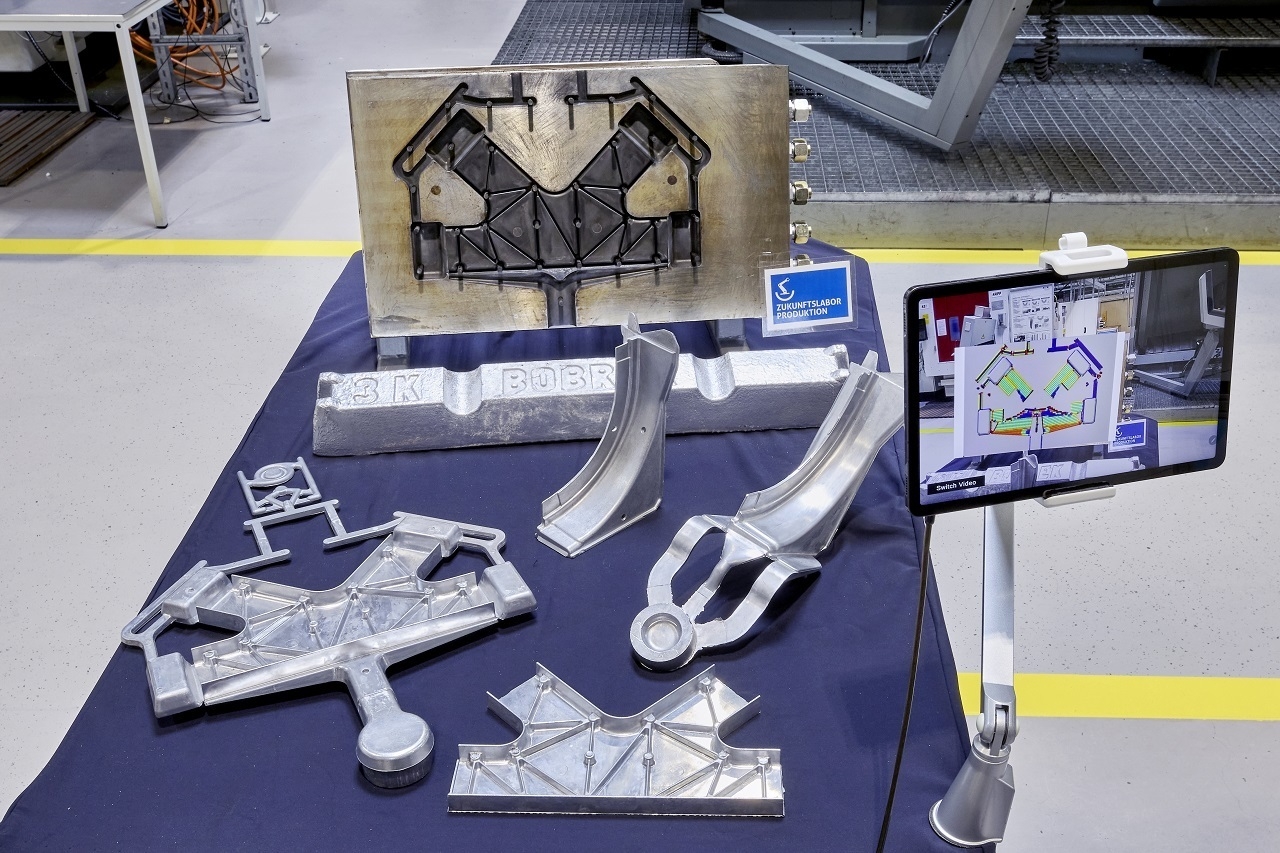

Marcus Nein (ebenfalls IFW) ist der Koordinator des Zukunftslabors und stellte die Prozesskette vor, die den Wissenschaftler*innen als Forschungsgrundlage diente: Das Zukunftslabor erforschte die Produktionskette am Beispiel des Aluminiumdruckgusses – von der Konstruktion des Werkzeuges bis zur spanenden Nachbearbeitung der Druckgussbauteile, inklusive des Informationsflusses digital erzeugter Produktionsdaten und der Planung und Steuerung der Produktionsschritte.

Machining Transformation

Im Anschluss hielt Dr.-Ing. Marc-André Dittrich (DMG MORI) einen Impulsvortrag zum Thema „Machining Transformation – Wie Datenräume die Produktion von morgen verändern“. DMG MORI produziert hochpräzise Werkzeugmaschinen, die für die Fertigung von Komponenten in zahlreichen Branchen eingesetzt werden, darunter z. B. Formen für Zahnbürsten, medizinische Prothesen und Implantate sowie industrielle Bauteile wie Ventile und Bohrköpfe oder Spannmittel für die Halbleiterindustrie. Herr Dr.-Ing. Dittrich erklärte, dass sich die Produktionsbranche im Umbruch befinde: Die Produkte würden anspruchsvoller, globale Lieferketten seien von internationalen Krisen wie der Corona-Pandemie oder geopolitischen Konflikten betroffen, der Fachkräftemängel wirke sich auf die Maschinenauslastung aus und sorge für Engpässe in der Fertigung und schließlich werde zunehmend eine bessere Energieeffizienz der Produktionsmaschinen gefordert. Machining Transformation könne dazu beitragen, diesen Herausforderungen zu begegnen: DMG MORI ermögliche eine Prozessintegration durch den Einsatz modernster Bearbeitungszentren. Die Prozessintegration ebne den Weg für die Automatisierung und ermögliche die komplexe Bearbeitung mit einer einzigen Palette oder einer einzigen Aufspannung. Durch die aktive Reduzierung der CO2-Emissionen und die verstärkte Nutzung erneuerbarer Energien setze sich DMG MORI für den Aufbau einer nachhaltigen Produktion ein. Zudem werde ein umfassender Wandel dadurch unterstützt, dass DMG MORI in allen Geschäftsbereichen (z. B. Design, Produktion, Marketing, Service) auf digitale Transformation setze. Um eigene Produktionsmaschinen und Maschinen von Drittanbieters miteinander zu vernetzen, entwickele DMG Mori in dem Forschungsprojekt Factory-X mit Partnern aus Wissenschaft und Wirtschaft einen Datenraum zur sicheren Vernetzung der Anlagen. Insgesamt seien elf Use Cases mit horizontalem und vertikalem Datentransfer geplant. In dieses Forschungsprojekt würden auch Lösungsideen und –ansätze aus dem Zukunftslabor Produktion einfließen.

Retrofit und Sensorfusion

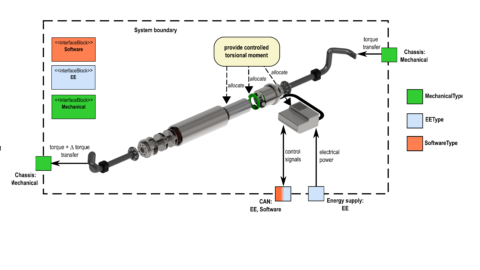

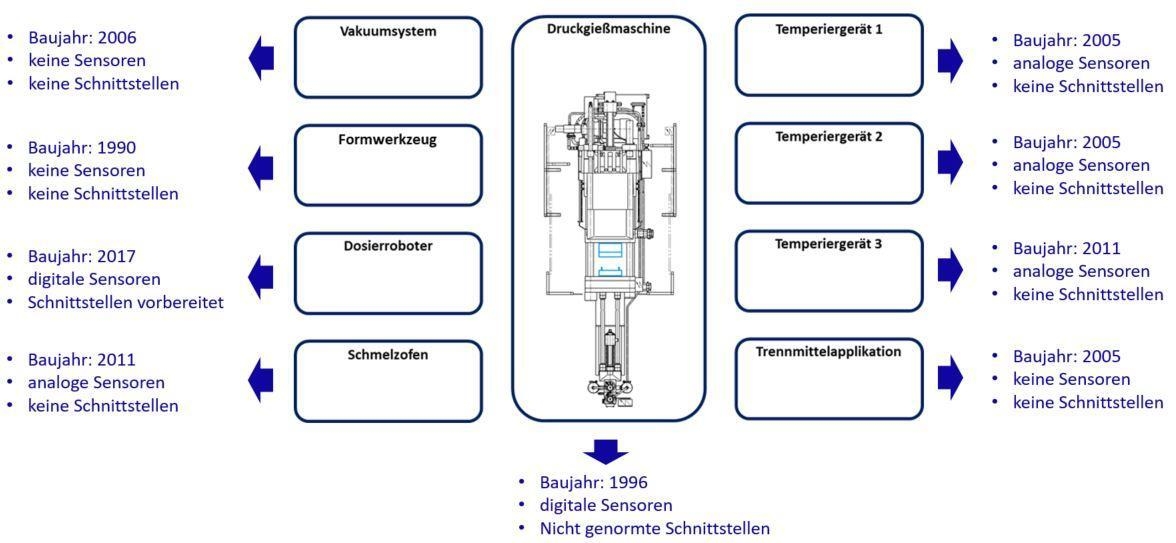

Nach dem Impulsvortrag stellten Wissenschaftler aus den Teilprojekten des Zukunftslabors Produktion ihre Forschungsergebnisse vor. Den Auftakt machte Dr.-Ing. Jörg Walter (Informatikinstitut OFFIS, FuE-Bereich Produktion). Er stellte die Forschung des ersten Teilprojektes vor: Intelligente Werkzeugsysteme. Anhand einer Grafik zeigte er, wie oftmals die Analgentechnik in Gießereibetrieben aussehe: eine Mischung aus alten und neuen Anlagen, mit oder ohne Sensoren, überwiegend keine Schnittstellen für digitale Anbindungen.

Herr Dr.-Ing. Walter berichtete, dass die Wissenschaftler*innen die Anlagen, die keine Sensoren enthielten, mit digitaler Sensorik ausgestattet (Retrofit) hätten. Zudem hätten sie Mikrocontroller zur Datenverarbeitung installiert und ein Netzwerk innerhalb der Druckgießanlage für den Datenaustausch aufgebaut. Die Datenauswertung erfolge über Edge Computing, d. h. die Daten würden direkt an den Anlagen verarbeitet und nicht an ein zentrales Rechenzentrum oder eine Cloud gesendet. Das verringere die zu verarbeitende Datenmenge, die über das Netzwerk übertragen werden müsse. Im Rahmen ihrer Forschung hätten die Wissenschaftler*innen umfangreiche Erkenntnisse über alternative und kostengünstige Nachrüstung der Form- und Peripheriesensorik sowie Verarbeitungseinheiten im Druckguss erhalten. Zudem hätten sie Erkenntnisse über industrietaugliche Messtechnik zur hochfrequenten Erfassung von sensiblen Signalen und zur Vernetzung der Anlagentechnik erzielt. Darüber hinaus sagte Herr Dr.-Ing. Walter, dass sie die Transparenz des Druckgießprozesses mit einer zentralisierten und benutzerorientierten Darstellung auf einem Anlagendashboard gesteigert hätten. Des Weiteren konnten sie die Datenverfügbarkeit und Rückverfolgbarkeit vergangener Prozesse signifikant steigern.

Messaufwände reduzieren

Markus Rokicki (Leibniz Universität Hannover, Forschungszentrum L3S) gab Einblicke in das zweite Teilprojekt des Zukunftslabors: Automatische Modellierung spanender Fertigungsprozesse. Die Wissenschaftler*innen hätten untersucht, wie mithilfe Maschinellen Lernens (ML) Formfehler bei der Werkzeugfertigung prognostiziert werden könnten. Dafür hätten sie Informationen aus dem Fertigungsprozess – Schnittbedingungen und Prozessüberwachungsdaten – genutzt. Diese Daten seien zufallsbasiert oder systematisch ausgewählt worden. Im nächsten Schritten hätten sie Active Learning getestet – eine Form des Maschinellen Lernen, bei dem das Modell die erforderlichen Daten für seine Prognose selbst auswählte. Dadurch könnten Messaufwände reduziert werden, da nur diejenigen Daten gesammelt würden, die für die Vorhersage notwendig und hilfreich seien. Zudem sei die Genauigkeit des Modells verbessert worden.

Diskussionsrunde

Nach der Vorstellung der ersten beiden Teilprojekte folgte eine kurze Diskussionsrunde mit Dr.-Ing. Marc-André Dittrich (Manager Corporate Development & Worldwide Institutions bei DMG MORI), Dr.-Ing. Agnetha-Flore (Geschäftsführerin des ZDIN) und Dr.-Ing. Oliver Maiß (Leiter Forschung und Entwicklung sowie Marketing bei ECOROLL). Marcus Nein (Leibniz Universität Hannover, IFW) moderierte die Diskussion und fragte die Teilnehmer*innen zunächst nach Best Practices zum Innovationstransfer zwischen Wissenschaft und Wirtschaft. Herr Dr.-Ing. Maiß ging auf ein Forschungs- und Entwicklungsprojekt ein, bei dem ein Minimal Viable Product (MVP) entwickelt wurde. Ein MVP ist eine sehr einfache Version eines Produkts, die nur die wichtigsten Funktionen enthält. Es wird entwickelt, um es schnell auf den Markt zu bringen und zu testen, ob es den Kunden gefällt und ob es sinnvoll ist, das Produkt weiterzuentwickeln. Herr Dr.-Ing. Maiß erklärte, das MVP habe dabei geholfen, Feedback von Nutzer*innen zu sammeln, ohne viel Zeit oder Geld in die Entwicklung eines kompletten Produkts zu investieren. So könne frühzeitig erkannt werden, was funktioniere und was verbessert werden müsse. Dies sei vorteilhaft für den Innovationstransfer zwischen Forschung und Wirtschaft.

Frau Dr.-Ing. Flore adressierte das Problem vieler Förderungen: Oftmals endeten diese, bevor entwickelte Konzepte oder Produkte in die Praxis transferiert werden könnten. Ein Vorteil der Zukunftslabore des ZDIN sei, dass diese sehr eng mit Praxispartnern zusammenarbeiteten und sich kontinuierlich austauschten. Dies erziele starke Effekte im Wissenstransfer und habe Leuchtturmcharakter. Herr Dr.-Ing. Dittrich ergänzte, es sei wichtig zu verstehen, was der Markt brauche. Er stimmte zu, dass ein MVP eine gute Möglichkeit sei, innovative Ideen zu testen und Fortschritte zu zeigen.

Die nächste Frage von Herrn Nein bezog sich darauf, ob kleine und mittlere Unternehmen (KMU) mit dem Hintergrund des Fachkräftemangels, enger Produktionspläne und mangelnder finanzieller Mittel überhaupt in der Lage seien, die Digitalisierung ihrer industriellen Fertigung zu stemmen. Herr Dr.-Ing. Dittrich antwortete, dass es wichtig sei, den KMU Erfolge zu zeigen und sie zu ermutigen, weiterzumachen. Er empfahl KMU, mit der Forschung zusammenzuarbeiten, um neue Lösungsansätze für konkrete Probleme zu finden. Herr Dr.-Ing. Maiß stimmte dem zu. ECOROLL arbeite in vielen Forschungs- und Entwicklungsprojekten (kurz: FuE-Projekten) mit Partnern aus der Wissenschaft zusammen. Über die Jahre hätten sich wertvolle Partnerschaften entwickelt, die sich durch kurze Wege und Vertrauen auszeichneten.

Abschließend fragte Herr Nein, wie es um den standort- und unternehmensübergreifenden Datenaustausch bei KMU stehe. Frau Dr.-Ing. Agnetha Flore beschrieb, dass dies in allen Domänen des ZDIN ein präsentes Thema sei. Sowohl in der Landwirtschaft als auch in der Gesundheit oder der Mobilität sei der Datenaustausch für die Entwicklung innovativer Technologien erforderlich. Hier sei es wichtig, die entsprechenden Akteure einzubeziehen und Bedenken abzubauen. Herr Dr.-Ing. Dittrich ergänzte, dass technologische Möglichkeiten für einen sicheren Datenaustausch wichtig seien. Zudem änderten sich die rechtlichen Rahmenbedingungen zum Teil sehr schnell, was eine zusätzliche Herausforderung für KMU darstelle. Herr Dr.-Ing. Maiß beschrieb aus der Sicht seines Unternehmens, dass es nicht unbedingt CAD-Daten der Werkzeuge mit anderen Firmen teilen wolle. Denn darin stecke viel Knowhow zur Konstruktion der Werkzeuge, was er Wettbewerben nicht zur Verfügung stellen wolle. Insbesondere diese letzte Frage veranschaulichte die unterschiedlichen Sichtweisen von Wissenschaft und Praxis und zeigte den Bedarf an geeigneten Lösungen auf.

Assistenzsysteme für Anlagenbediener

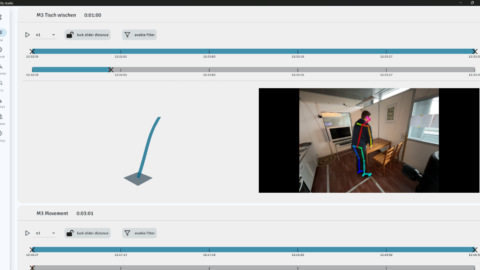

Das dritte Teilprojekt stellte Slava Pachandrin (Technische Universität Braunschweig, Institut für Füge- und Schweißtechnik) vor: Adaptive Prozessführung im Druckguss. Er berichtete, dass Produktionsdaten im Seriendruckguss oftmals nur handschriftlich oder in geringem Umfang vorlägen, was die Digitalisierung des Seriendruckgusses erschwere. Dabei seien die Daten wichtig, um die Qualität der Bauteile zu gewährleisten und die Druckgießprozesse zu optimieren. In seinem Teilprojekt hätten die Wissenschaftler*innen ein ML-Analyse Tool entwickelt, das Daten aus der Gießsimulation nutze, um Vorhersagen über die Bauteilqualität zu treffen. Außerdem hätten sie ein Handlungsempfehlungstool entwickelt, das die wahrscheinliche Ursache für die Entstehung von Formfehlern vorhersage und daraus ableite, was zur Fehlerreduzierung getan werden könne. Diese Empfehlungen würden auf dem Anlagen-Dashboard angezeigt, mit dem die Beschäftigten in der Firma arbeiteten. Darüber stellte Herr Pachandrin das Programmgenerierungstool der Wissenschaftler*innen vor: Dies erzeuge automatisch Gießprogramme auf Basis der oben genannten Handlungsempfehlungen und den Daten aus der Gießsimulation. Herr Pachandrin fasst zusammen, dass die Wissenschaftler*innen im Rahmen ihrer Forschung umfangreiche Erkenntnisse beim Einsatz von ML zur Prognose von Gussteilqualität im Druckguss gewonnen hätten. Zudem hätten sie Möglichkeiten zur unternehmensinternen und unternehmens-übergreifenden Nutzung von echtzeitnahen Erfassung und Analyse der Prozess- und Qualitätsdaten aufgedeckt. Sie hätten ML-Modelle zur automatisierte Ableitung von Handlungsempfehlungen bei Prozess- bzw. Qualitätsabweichungen sowie Konzepte zum langfristigen Umgang mit den erfassten Daten bzw. Datenmengen im industriellen Produktionsumfeld entwickelt.

Produktionsplanung

Marcus Nein (Leibniz Universität Hannover, IFW) und Prof. Dr.-Ing. Matthias Schmidt (Leibniz Universität Hannover, Institut für Fabrikanlagen und Logistik) präsentierten die Forschung des vierten Teilprojektes: Planung und Steuerung rekonfigurierbarer Prozessketten. Herr Nein ging zunächst auf die Forschung seines Vorgängers, Hendrik Noske, ein. Dieser habe einen Leitfaden für die Implementierung von ML in der industriellen Fertigung erstellt. Darin würden Anwendungsfälle aufgezeigt und die Auswahl und der Einsatz geeigneter ML-Modelle erklärt. Anhand von drei Praxisbeispielen sei der Leitfaden getestet worden. Daraufhin stellte Herr Nein seine Forschung zur ML-basierten Prognose von Prozesszeiten vor. Mit Prozesszeiten ist die Zeit gemeint, die benötigt wird, um einen bestimmten Arbeitsschritt oder Produktionsprozess abzuschließen. Herr Nein habe ein Grey-Box-Modell genutzt, das datengetriebene Ansätze (wie Machine Learning) und analytische Modelle (basierend auf Maschinenkinematik) kombiniere. Es verwende zwei Datenquellen zur Vorhersage von Bearbeitungszyklen in der Fertigung: Maschinen-Feedback-Daten, die während des Fertigungsprozesses gesammelt und aus der Maschinensteuerung ausgelesen würden, sowie Informationen aus dem NC-Code der CNC-Maschine, der die Bearbeitungsschritte steuere. Die Vorteile der Prozesszeitprognose durch Grey-Box-Modelle seien folgende: Modellierungsaufwand zu reduzieren, Spindellaufzeit und Fertigungsplanung zu optimieren, realitätsnähere Materialabträge zu simulieren.

Prof. Dr.-Ing. Schmidt ging näher auf die Forschung zur Produktionsplanung und –steuerung (PPS) ein. Die Wissenschaftler*innen hätten ein Datenmodell für die PPS erstellt und eine webbasierte Serverstruktur zur Umsetzung von ML-Lösungen in der PPS aufgebaut. Zudem hätten sie ML-Modelle für verschiedene PPS-Aufgaben anhand von Praxisdaten erstellt: die Bestimmung von Plandurchlaufzeiten, die Planung der Lieferzeit, die Prognose des unternehmensinternen und –übergreifenden Absatzes, die Planung des Bedarfes und die Prognose von Rücklaufmengen im Rahmen einer Kreislaufwirtschaft. Um ihre Forschung zu testen, hätten sie die Lernfabrik der Leuphana Universität Lüneburg genutzt und mit verschiedenen Unternehmen Tests mit Software-Prototypen durchgeführt.

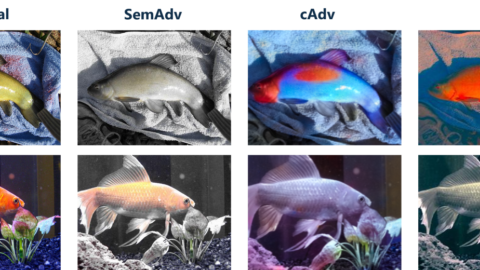

Unternehmensübergreifender Datenaustausch

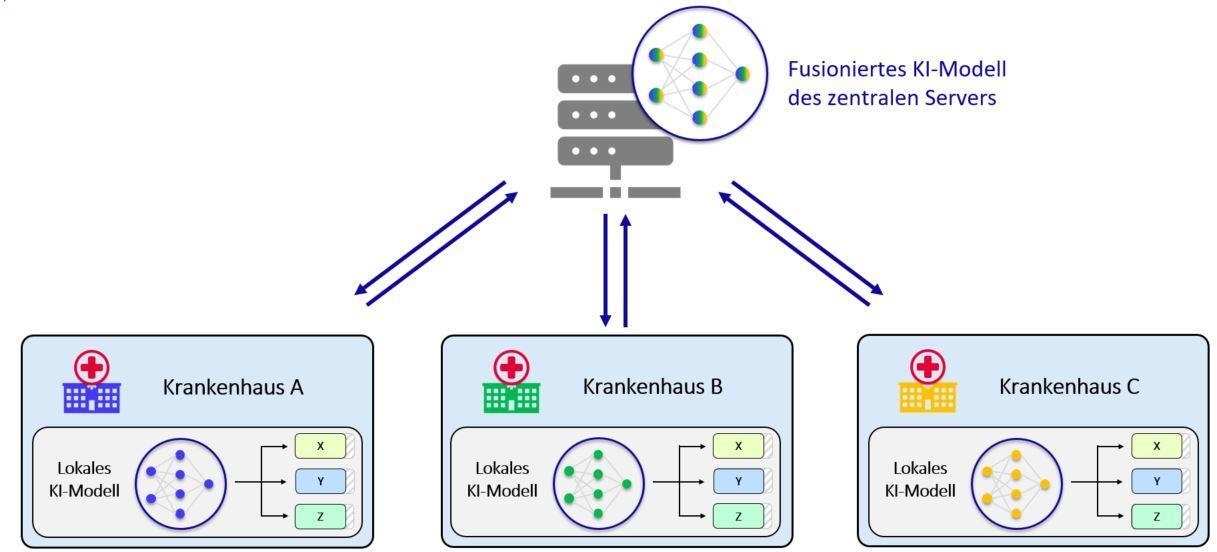

Den Abschluss der Ergebnispräsentation übernahm Maxim Runge (Hochschule Hannover, Abteilung Prozessinformatik & Automatisierungstechnik, Institut für Sensorik und Automation) mit der Vorstellung des fünften Teilprojektes: IT-Infrastruktur und -Sicherheit. Das Teilprojekt habe eine Datenaustauschplattform zum standort- und unternehmensübergreifenden Datenaustausch entwickelt, die aktuellen Kriterien der IT-Sicherheit entspreche. Um die Daten der Unternehmen zu schützen und keine wettbewerbskritischen Informationen preiszugeben, hätten die Wissenschaftler*innen Föderiertes Lernen verwendet. Dabei handele es sich um eine Methode des Maschinellen Lernens, bei der die Daten dezentral auf verschiedenen Datenplattformen analysiert und die Ergebnisse anschließend plattformübergreifend zusammengeführt würden. Herr Runge veranschaulichte das Föderierte Lernen anhand von Gesundheitsdaten: Krankenhäuser sammelten Daten über Krankheiten und werteten sie ML-basiert auf dem eigenen Server aus. Sie stellten ihr ML-Modell einem zentralen Server zur Verfügung, der die Modelle aller Krankenhäuser kombiniere und daraus eine verbessere Version herstelle. Diese werde wiederum an alle Krankenhäuser verteilt, sodass sie ihre Datenauswertung optimieren könnten.

Bezüglich der IT-Sicherheit hätten die Wissenschaftler*innen ein iteratives Sicherheitskonzept anhand der Richtlinie VDI/VDE2182 angewendet. Dieses Konzept umfasse folgende Schritte: Struktur der Datenplattform analysieren, Assets identifizieren (wichtigen Ressourcen, die geschützt werden müssen), Bedrohungen analysieren, relevante Schuttziele ermitteln, Risiken analysieren und bewerten, Schutzmaßnahmen aufzeigen und Wirksamkeit bewerten, Schutzmaßnahmen auswählen, Prozessaudit durchführen, ggf. neue Assets identifizieren und die beschriebenen Schritte wiederholen (iterativer Charakter des Konzeptes). Gemäß dieses Sicherheitskonzeptes hätten die Wissenschaftler*innen Maßnahmen für die Datenaustauschplattform abgeleitet.

Weitere Informationen zu den Ergebnissen des Zukunftslabors Produktion liefern die Jahresberichte des ZDIN: Jahresbericht 2019/2020, Jahresbericht 2021, Jahresbericht 2022, Jahresbericht 2023. Zudem veranschaulichen Videos auf dem YouTube-Kanal des ZDIN die Erforschung der digitalen Produktion: Durchgängig digitale Prozesskette, Intelligente Werkzeugsysteme und adaptive Prozessführung, Automatische Modellierung spanender Prozesse, Planung und Steuerung rekonfigurierbarer Prozessketten, IT-Infrastruktur und IT-Sicherheit.

Technologiedemonstration

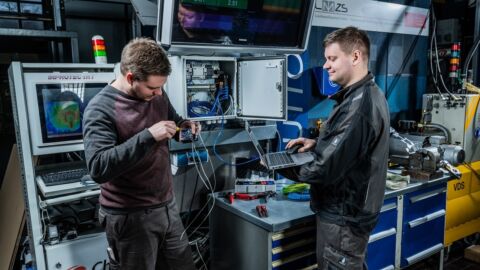

Zum Abschluss der Veranstaltung konnten sich die Teilnehmer*innen Demonstratoren ansehen, die die Wissenschaftler*innen des Zukunftslabors während der vergangenen fünf Jahre (weiter-)entwickelt hatten. Dazu zählt eine Augmented-Reality-Anwendung, mit der die Daten visuell dargestellt werden, die beim Druckgussprozess eines Bauteils gesammelt wurden. Die Wissenschaftler*innen verwendeten zwei Referenzbauteile für ihre Forschung im Aluminiumdruckguss: ein Knotenelement und eine Verstärkungssäule. Die Formwerkzeuge, die diese Bauteile herstellen, statteten sie mit Sensorik aus. Dadurch konnten sie Prozessdaten (z. B. Druck und Temperatur) erheben. Diese geben Aufschluss über die zu erwartende Qualität des Bauteils. Über die Augmented-Reality-Anwendung werden diese Daten sichtbar.

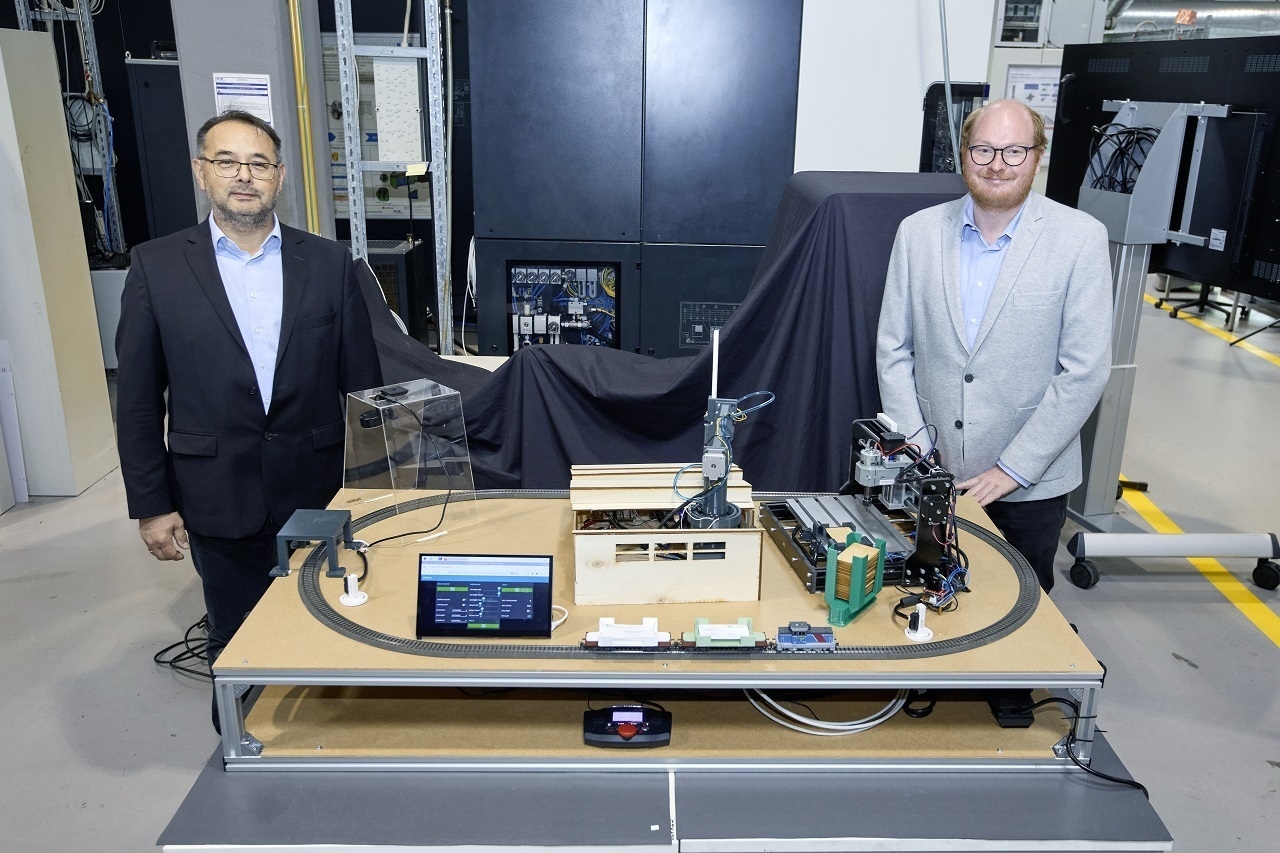

Außerdem entwickelten die Wissenschaftler*innen einen Demonstrator, der die digitale Vernetzung einer Lieferkette abbildet. Es handelt sich um eine transportierbare Holzplatte, auf der eine Miniaturfabrik zu sehen ist. Diese Fabrik enthält eine CNC-Fräse mit Ritzaufsatz. Die Fabrik ist über eine Eisenbahn ans Transportwesen angebunden, das Daten über Auslastung und Geschwindigkeit erheben kann. Über die Eisenbahn wird ein Holzstück in die Fabrik geliefert. Dieses Holzstück wird mithilfe der Fräsmaschine graviert. Zusätzlich werden über einen Scanner die Kontaktinformationen einer haptischen Visitenkarte erfasst und in eine virtuelle Visitenkarte überführt. Die Daten aus der virtuellen Visitenkarte werden auf einen Chip übertragen, der sich in dem Holzstück befindet. Über ein Lesegerät können die Daten wie bei einer Bankkarte ausgelesen werden. Somit stellt der Demonstrator verschiedene Prozessschritte dar, wie z. B. Transport, Verarbeitung und Datenerfassung. Er veranschaulicht auf einfache Weise eine Lieferkette, an der mehrere Unternehmen beteiligt sind.

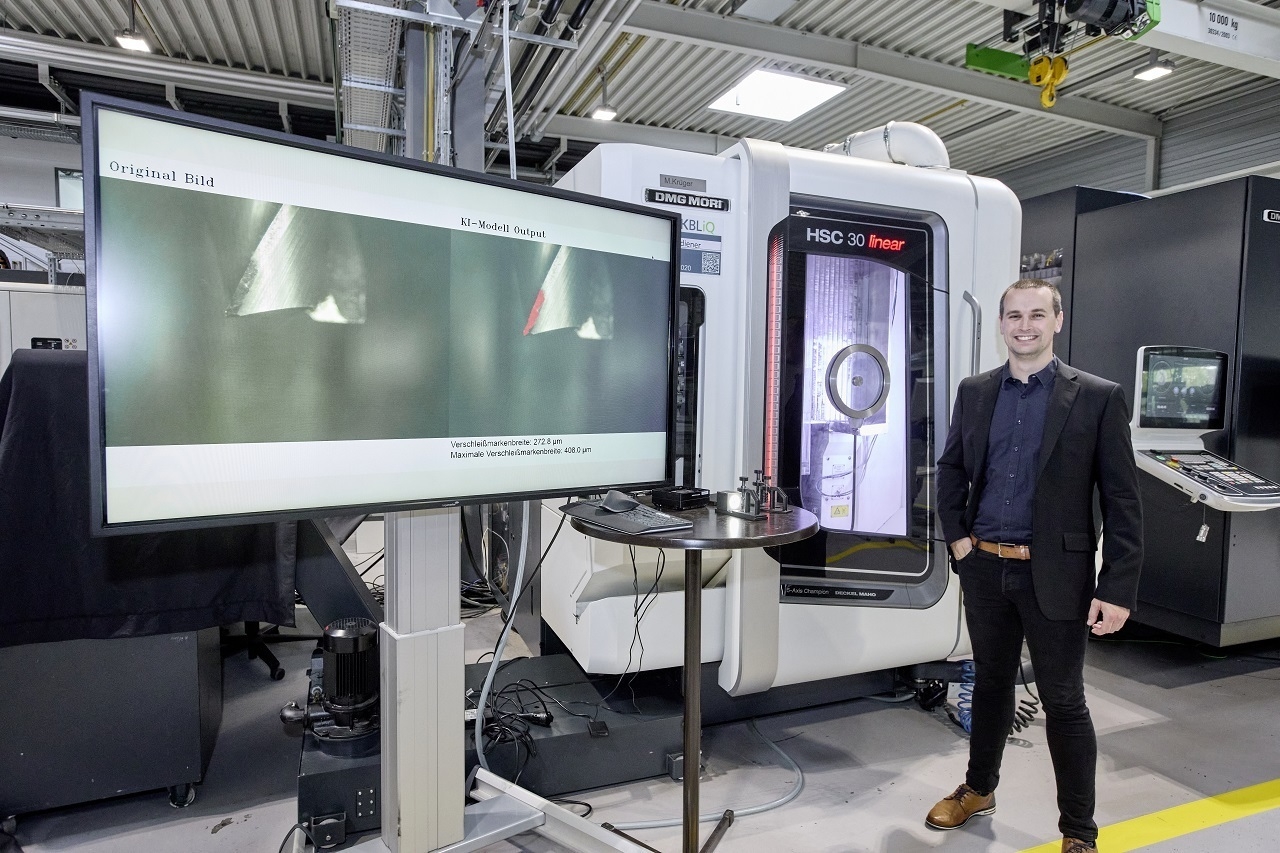

Des Weiteren konnten sich die Teilnehmer*innen der Veranstaltung anhand eines Demonstrators den Werkzeugverschleiß eines Fräskopfes ansehen. Mithilfe Künstlicher Intelligenz wird der Verschleiß des Fräskopfes ermittelt, die sich auf die Qualität der zu bearbeitenden Bauteile auswirken kann.

Darüber hinaus präsentierte das Mittelstand-Digital Zentrum Hannover die Mobile Fabrik – einen Roadshow-Anhänger, der einen Einblick gibt, wie die Herstellung eines Fahrzeugmodells digitalisiert werden kann. Die vorgestellten Technologien reichen von der Auftragsnachverfolgung via Digitalem Zwilling bis zur vollständig vernetzten Fertigungssteuerung.

Im Anschluss an die Veranstaltung konnten sich die Teilnehmer*innen über die Forschung des Zukunftslabors Produktion mit den Wissenschaftler*innen austauschen und die Zeit zur Vernetzung nutzen.

Ansprechpartnerin für redaktionelle Rückfragen:

Kira Konrad B. A.

Marketing & Kommunikation

Zentrum für digitale Innovationen Niedersachsen (ZDIN)

Am OFFIS – Institut für Informatik, Escherweg 2, 26121 Oldenburg – Germany

Tel: 0441 9722-435

E-Mail: kira.konrad@zdin.de

www.zdin.de